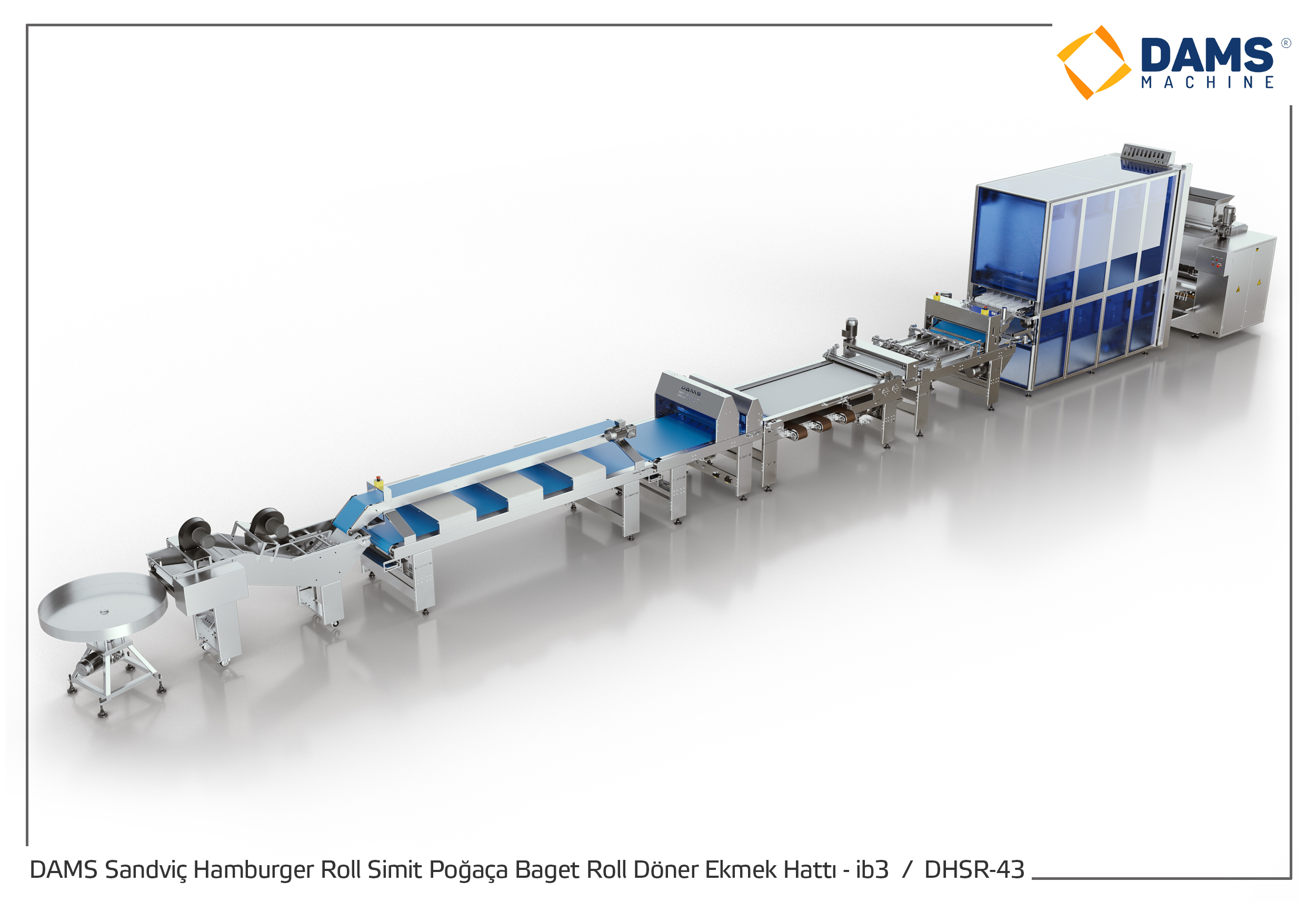

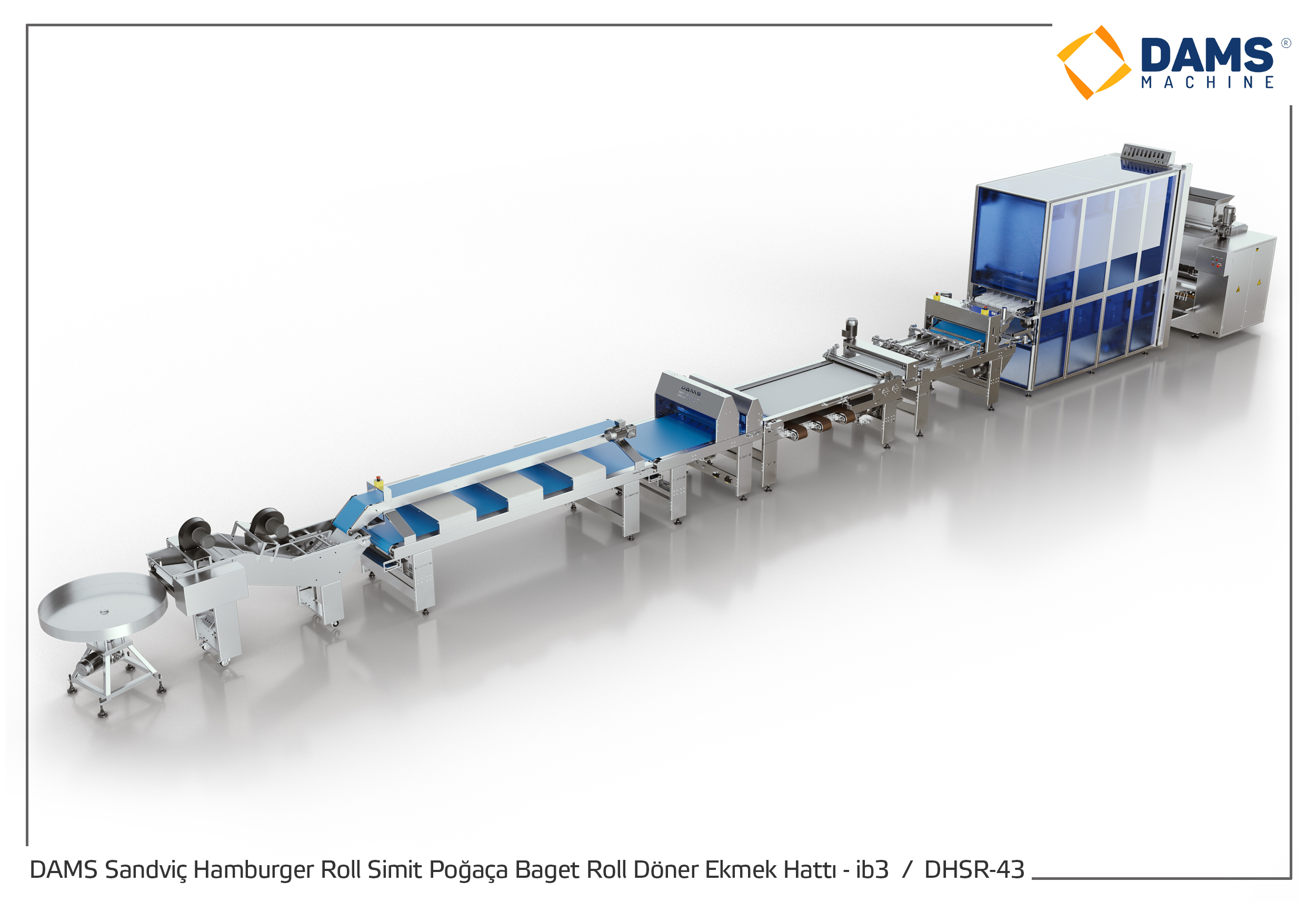

DAMS Линия для Сэндвичей Гамбургеров Булочек Симита Поачи Багета Донера – İB3 / DHSR- 43

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

|||

|

ШИРИНА МАШИНЫ |

1600 мм |

НАПРЯЖЕНИЕ |

380 В |

|

ДЛИНА МАШИНЫ |

17000 мм |

СИЛА ТОКА |

36 А |

|

ВЫСОТА МАШИНЫ |

2435 мм |

ЧАСТОТА |

50 Герц |

|

ВЕС МАШИНЫ |

5360 кг |

МОЩНОСТЬ |

14 кВт |

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Настройки легко выполняются с сенсорного экрана, управляемого PLC (ПЛК).

Механические настройки просты в использовании и изучении.

Информация об использовании, сохраняющаяся в памяти, может регулярно использоваться.

Легкая ежедневная уборка.

В особенности ленты и рабочие части легко снимаются, устанавливаются и заменяются.

Скорости всех лент можно отрегулировать до желаемого уровня.

При возможных электрических и электронных сбоях на экране ПЛК появляется предупреждение с изображением и текстом.

В случае неисправности может быть выполнено вмешательство с помощью удаленного доступа к программе ПЛК. (Опция)

ДЕЛИТЕЛЬ – ОКРУГЛИТЕЛЬ ТЕСТА

В отличии от других машин, не повреждает тесто благодаря делению без давления.

Деление теста – поршневого типа, с минимальным напряжением теста.

Настройки легко выполняются с сенсорного экрана, управляемого PLC (ПЛК).

Механические настройки просты в использовании и изучении.

Информация об использовании, сохраняющаяся в памяти, может регулярно использоваться.

Легкая ежедневная уборка.

Ленты и рабочие части легко снимаются, устанавливаются и заменяются.

Скорости всех лент можно отрегулировать до желаемого уровня.

Скорость регулирования работы оборудования проводиться через PLS-экран посредством регуляции числа ударов поршней в минуту.

Для предотвращения нагревания поршней и платформы передвигающей тесто используется специальное (одобренное для применения в пищевой промышленности) масло. Расход масла в день при максимальной нагрузке составляет около 500г в день. Для стабильной работы оборудования нами рекомендуется использовать растительного происхождения специальное масло для делителей-округлителей (в качестве примера BROİL VR).

При возможных электрических и электронных сбоях на экране ПЛК появляется предупреждение с изображением и текстом.

В случае неисправности может быть выполнено вмешательство с помощью удаленного доступа к программе ПЛК. (Опция)

Внешняя отделка корпуса из нержавеющей стали 304 (хром), контактирующие с тестом поверхности покрыты нержавеющей сталью 304 (хром).

Диапазон деления теста зависит от диаметра поршней.

|

Диаметр поршня |

Ø 48 мм |

Ø 50 мм |

Ø 55 мм |

Ø 60 мм |

Ø 65 мм |

|

Диапазон деления теста |

30 – 115г |

40 – 140г |

50 – 160г |

60 – 180г |

70 – 220г |

Для округления теста в этих диапазонах используются различные внешние барабаны.

Смена внешних барабанов производится в легко, в течении нескольких минут.

|

№ Барабана |

Диапазон округления |

|

№ 0 Спец. |

30-50г |

|

№ 0 |

40-55г |

|

№ 1 |

50-75г |

|

№ 2 |

70-115г |

|

№ 3 |

115-160г |

|

№ 4 |

160-220г |

Максимальная производительность по делению и округлению теста для булочек - 11000 штук в час.

Тесто для Гамбургеров и Поачи – максимально 11000 штук, тесто для Сэндвичей и Симита – в среднем 7500 штук в час.

Поскольку при делении теста используется очень мало муки, на поверхности теста муки не остается.

Обеспечивает чистую рабочую обстановку.

Количество муки, подаваемой в нарезаное тесто, может быть отрегулировано.

Система смазки маслом регулируется автоматически в процессе деления теста.

В отличии от других машин, не повреждает тесто благодаря делению без давления.

РАССТОЕЧНЫЙ ШКАФ

Эта часть нашей машины используется для кратковременной ферментации, чтобы обеспечить более легкое формирование изделий.

Это обеспечивает более легкую обработку уже нарезанного по определенному весу и округленного теста.

Из Тестоделителя поступает по 6 округленных заготовок (может быть 8), а из Расстоечного шкафа по 3 (при нарезке на 8 штук по 4).

Помимо таких факторов как климат, окружающая среда, вес нарезанного теста, промежуточная расстойка выполняется поштучно в корзинках для теста в соответствии с необходимым временем для отдыха,

В каждой чаше находится по 6 корзинок для переноски теста. Корзинки изготовлены из предназначенного для пищевых продуктов, очищаемого материала (полимер).

Время расстойки зависит от скорости работы тестоделителя. Колличество чаш определяется временем отдыха теста. В среднем составляет 5 минут. Для более продолжительного времени колличество чаш увеличивается и подстраивается под желаемое время.

В том случае, если расстойка теста не предусмотрена, поступающие изделия из секции деления осуществляют прямой переход на доступные ленты,

Может использоваться для производства симитов и сэндвичей.

ТЕСТОЗАКАТОЧНЫЙ ОТДЕЛ (ФОРМИРОВАНИЕ)

Этот отдел формирования включает в себя пресс - ленту для сжатия, формовочную подушку и распределяющее устройство.

Для придания тесту округлой фомы применяется пресс - лента.

Для теста типа Сэндвич (удлиненное) применяется формовочная подушка.

Длину и форму изделия в соответствии с весом теста очень легко отрегулировать.

Чтобы изделия не пошли беспорядочно на распределяющей ленте, тесто для сэндвичей выгружается в 1 ряд. Для последовательной выкладки продукции на противни, деревянные подносы, на укдадке находятся заслонки.

Сформированное тесто (по 3 штуки) одновременно переносятся на распределяющую ленту.

Работа машины осуществляется сенсорным управлением и программой ПЛК.

Все материалы, используемые при производстве машины, соответствуют пищевым требованиям.

УКЛАДКА (АВТОМАТИЧЕСКАЯ ЗАГРУЗКА НА ПРОТИВНИ, ДЕРЕВЯННЫЕ ПОДНОСЫ)

Противень или поднос распределяется автоматически. После распределения выход начнется автоматически.

Расстояние при распределении настраивается через экран.

Разрезанное на нужные размеры тесто, автоматически загружается на противень или поднос.

О размерах противня следует сообщить заранее. Для нестандартных противней размер укладки будет меняться.

Благодаря простым настройкам автоматически загружает на рифленые или плоские противни.

Если размещение подноса или противня было произведено не подходящим образом, укладка, загрузка не начнется, а на экране появится предупреждение.

KAYZER

После того как нарезанное и округленное тесто для поачи на рабочей ленте достигло желаемой толщины (сжатие между двумя лентами), оно попадает прямо на распределяющую ленту.

Тесто для поачи выравнивается в ряд сортировочными заслонками.

Выровненное в линию тесто останавливается на второй станции, где отмечаются канавки для складывания, и отправляется на рабочую ленту.

РАБОЧАЯ ЛЕНТА

Эта лента состоит из двух лент, верхней и нижней.

Нижняя лента может быть изготовлена в соответствии с потребностями длиной от 2 до 6 метров.

На нижней ленте пустая поверхность, которая является рабочей.

На этой поверхности выполняется ручная работа с тестом для симита и поачи, поступающим из предыдущего отдела.

Изделия, принявшие свою окончательную форму помещаются на верхнюю конвейерную ленту.

Верхняя конвейерная лента обычно используется при производстве симита.

После придания тесту формы бублика, симиты выкладываются на эту ленту и отправляются в блок для поливки сиропом. Политые сиропом изделия падают на поднос с кунжутом.

Обе ленты изготовлены из белого или голубого ПВХ, очень легко очищаются, разрешена влажная уборка.

Все шасси ленты изготовлены из нержавеющей стали.

СИРОПООБЛИВОЧНЫЙ БЛОК

Симиты поступают в блок на верхней конвейерной ленте, где и происходит поливка сиропом.

Перед входом и выходом на ленте обливки находятся два вентилятора.

Обдувающий вентилятор, находящийся над этой лентой, распыляет излишки сиропа с поверхности симита.

Симиты переворачиваются, когда переходят с первой ленты на вторую. На этой ленте излишки сиропа распыляются снизу симита.

Таким образом обеспечивается минимальное использование сиропа и бублик выглядит более красиво.

Все детали и подшипники сиропообливочного блока изготовлены нержавеющей стали.

Уплотнительные элементы препятствуют протеканию сиропа из машины.

ЛОТОК С КУНЖУТОМ

Лоток полностью изготовлен из нержавеющей стали и используется в производстве симита.

Он состоит из круглого лотка, вращающегося вокруг одной оси.

Из сиропообливочного блока симиты попадают в этот лоток, один работник обваливает их в кунжуте и аккуратно выкладывает на поднос.

Примечание: Поскольку на машине установлены пневматические поршни, для работы

машины требуется давление воздуха не менее 4 бар.

Для электричества должны быть проложены несколько кабелей 5*2,5

Чтобы предотвратить повреждение продуктов автоматизации, используемых

в машине, предотвратить колебания напряжения в электричестве,

рекомендуется использовать подходящий регулятор.